La flessibilità tecnologica di un impianto Working Process implica un legame col progettista, col disegno e con l’idea stessa di finestra. Alla Working Process progettano impianti che danno sfogo alla creatività pur restando legati alle necessità più concrete della finestra e delle sue prestazioni: si è invertita la storia, adesso è la macchina che crea il serramento coinvolgendo tutti i player. Ne parliamo con i protagonisti di quest’azienda che guarda lontano…

«Noi invitiamo i clienti contestualmente a un test d’accettazione ovvero la convalida da parte del cliente della consegna dell’impianto, perché questo si verifichi, si devono rispettare delle condizioni contrattuali a livello tecnico: capacità e mix produttivi, lavorabilità di tutti i prodotti definiti, cadenze su turni giornalieri – ci racconta Paolo Perservati, accogliendoci in azienda, in qualità di Direttore Comm.le e Marketing. Se durante questo test vengono rispettate queste condizioni, il cliente dà l’OK per la consegna. Se non si verificano queste condizioni, Working Process si fa carico di eseguire tutte le modifiche per raggiungere questo risultato, questo momento per noi si chiama TWC® Acceptance».

La qualità del processo produttivo viene in questo modo misurata e monitorata in tutte le sue fasi, fino alla consegna!

«Questo è frutto di una scelta precisa, una filosofia che abbiamo denominato TWC® – Technology Without Compromises – che da questo mese è diventato un marchio registrato. Questa filosofia si applica a tutto ciò che si pensa, si progetta, si costruisce in azienda, tutti noi cerchiamo di pensare soluzioni senza compromessi tecnologici. La filosofia TWC® rappresenta la nostra scelta di posizionare un prodotto o l’intera gamma di prodotti, al vertice tecnologico di riferimento del mercato. Per ottenere questo risultato, TWC®, sceglie in tutti i punti del progetto macchina, compresi i dettagli, di non scendere a nessun compromesso tecnologico, privilegiando la soluzione che darà beneficio nel tempo, rispetto alla logica economica dell’immediato.

I nostri processi di gestione della commessa, prevedono una fase iniziale di analisi ancor prima di acquisire l’ordine, confronti tecnici e quant’altro. Acquisito l’ordine, viene designato un capo commessa il quale tira le fila di tutto e delle persone coinvolte in questo progetto, dal cliente, all’utensiliere, alla software house, al progettista/designer di finestre. Si tratta praticamente di un trait d’union tra gli autori che partecipano a questo progetto. All’interno di questo percorso creiamo diversi kick-off meeting, perché noi quel concetto finale di accettazione lo applichiamo anche a più processi di analisi e di studio».

Potrebbe essere d’aiuto un esempio pratico per meglio entrare nella logica di Working Process.

«Se l’utensiliere studia una progettazione per il prodotto finestra, questa dev’essere convalidata anche dalla software house, da noi, a volte addirittura dal fornitore di legname, della ferramenta, dei vetri e per ultimo condivisa e approvata dal cliente. Creiamo sempre questi momenti di confronto per convalidare ogni passaggio del progetto complessivo. Questo ci ha consentito di arrivare, pur attraverso un procedimento molto impegnativo e costoso, alla fase finale di accettazione e di consegna con un impianto molto complesso, ma con dei tempi di avviamento decisamente molto ridotti, a volte anche sette volte meno dei tempi convenzionali di avviamento di un impianto.

Si tratta di un percorso trasversale a tutte le fasi, dall’ordine all’analisi alla fase di consegna che illustra uno dei concetti della filosofia TWC®, questo ai clienti piace molto».

L’ambizione di qualità vi ha spinto a progettare secondo la filosofia TWC®, oggi un marchio registrato, e questo implica di non guardare alla logica economica dell’immediato: una scelta coraggiosa!

«Tutti noi, quando dobbiamo acquistare un prodotto, spesso facciamo il più grande errore: guardiamo il suo costo iniziale. Dimenticando che il vero costo e beneficio della scelta, la potrò fare solo alla fine di vita del mio investimento. La miglior scelta ci dà un grande vantaggio ogni giorno. Ogni secondo del suo utilizzo, per 10, 15 anni. Oltre a dare al cliente la possibilità di costruire prodotti irrealizzabili per altri, con una precisione e qualità elevatissima, grazie alla qualità dei componenti scelti, l’impatto del costo annuo di utilizzo, sarà notevolmente conveniente.

La filosofia TWC® è una scelta lungimirante. Mette il rispetto per il cliente al primo posto, nella condizione ideale e chiara di analizzare l’investimento in una logica economica corretta. Quella, di guardarlo alla fine del suo ciclo vitale e non al suo inizio».

In questo modo si acquisisce non solo un processo produttivo, ma anche un linguaggio definito e trasversale che rende molto più comprensibile a tutti l’intero percorso.

«Io questo lo definisco un “Business Intelligente”, all’italiana. Certo, i Big Data sono importanti e ne teniamo conto da tempo, l’intelligenza artificiale altrettanto, però non garantiscono dei benefici così tangibili per il cliente. Per il cliente è tangibile il fatto che la consegna arrivi puntualmente, rispettando prestazioni e qualità e che entro trenta giorni sia in grado di andare in produzione e la forza vendita sia in grado di commercializzare i nuovi prodotti, legati a un investimento certamente importante, con tempi garantiti. Il ‘Business Intelligente’ significa andare a parlare con tutti coloro che partecipano al progetto, andando a fluidificare i processi. Stiamo cercando di applicare anche delle procedure standard, ma nei limiti del ragionevole: siamo un’azienda piccola e non vogliamo irrigidire i flussi di lavoro e di pensiero. Oggi, grazie alla filosofia TWC®, abbiamo raggiunto l’apice dell’innovazione tecnologica: grazie al coinvolgimento di tutte le persone che lavorano in Working Process e di tutti i partner esterni, abbiamo superato i limiti convenzionali delle macchine.

Le nostre idee, si sono tradotte in veri e propri impianti all’avanguardia in grado di rispecchiare i nostri clienti sotto ogni aspetto».

Come si concretizzano queste logiche nei risultati dell’azienda?

«Il 2018 è stato un anno fantastico per noi, per la prima volta abbiamo superato i venti milioni di ingresso ordini, tenendo presente che l’anno precedente eravamo a undici milioni di ingresso ordini. Questo significa un incremento delle vendite di oltre il 50% che produrrà un forte aumento del fatturato. Abbiamo il 2019 occupato e come slot produttivi siamo ormai nel 2020, quest’anno produrremo diciotto impianti e gli altri andranno in produzione l’anno successivo. Stiamo cercando di capire come entrare anche in Cina dialogando con i più grossi rivenditori cinesi e abbiamo messo una bandierina anche nel mercato canadese, dove consegneremo un importante impianto».

Cambiando ufficio incontriamo alcune figure importanti e direttamente legate al TWC® adottato da Working Process, la filosofia di cui abbiamo parlato sin qui.

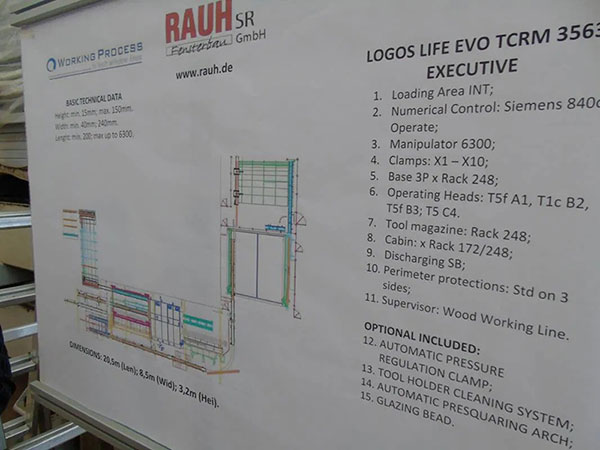

«Samuele Speroni segue il processo di gestione della commessa, nel caso specifico quello del cliente tedesco Rauh SR Fensterbau GmbH che sembra prospettarsi come una mansione un po’ impegnativa e innovativa e fa il lavoro di coordinamento tra tutte le figure, un ruolo determinante!

E con Matteo Ramacci, che rappresenta la seconda generazione di CML, stiamo cercando di portare avanti una filosofia Kaizen: infatti, in questo ufficio ti vedi circondata da una serie di manifesti, che con i loro semplici concetti di visual rappresentano l’inizio del percorso TWC®. Sulle pareti, abbiamo illustrato ogni impianto con il layout e la scheda tecnica della macchina, con le specifiche tecniche, gli utensili, il software, le condizioni di vendita: è importante che queste cose vengano visualizzate, perché in una riunione dove sono presenti tutti i responsabili non c’è l’idea di tutto quello che c’è da fare, invece così viene raffigurata la portata dell’impegno. Noi qui facciamo una riunione settimanale, dove aggiorniamo continuamente le varie parti operative perché è giusto che ogni attività di un’area funzionale impatti sempre su un’altra area e quindi tutti – i rappresentanti di ogni area – devono raccogliersi attorno a un tavolo per condividere le criticità. Nella riunione successiva si decide cosa fare, chi fa cosa, quando lo fa e che miglioramento porta. Visibilità pianificata nel raggio di un anno».

Chiediamo a Matteo Ramacci quali siano i passaggi più delicati nel suo ruolo.

«Mi occupo di coordinare le attività progressive, idealmente controllo quello che avverrà, il planning viene allegato all’ordine consegnato al cliente e questo implica che andranno rispettate le date di ogni step previsto. La seconda data più importante è quella della consegna al cliente».

Paolo Perservati ci mostra alcuni impianti pronti per la consegna.

«Stiamo smontando questo impianto che abbiamo messo in accettazione la settimana scorsa, va al cliente Snidex AB in Svezia, un’azienda del Gruppo norvegese Dovista A/S, il più grande produttore al mondo di porte e finestre in grado di produrre con oltre 4000 addetti circa 6mila telai al giorno, poiché hanno consorziato le dieci più grandi aziende della Scandinavia.

Questa invece è una macchina che andremo a consegnare tra venti giorni e andremo in accettazione, è Sarl FermenBois, un cliente francese. Questo è Menuiserie Zimmermann, un altro cliente francese».

Poi ci troviamo di fronte all’impianto realizzato per Rauh, di cui ci era stata anticipata in ufficio l’entità del progetto molto impegnativo.

«Questo di Rauh è un impianto molto molto particolare. La richiesta esplicita del cliente è stata la seguente: “io voglio lavorare con una macchina senza presidio”, il che implica che noi dovevamo prevedere un magazzino di stoccaggio IMML, Intelligence Magazine Multi Level, che può contenere 1500 pezzi con una stazione di carico; il cliente ha richiesto anche una macchina che all’occorrenza possa caricare in modo tradizionale. In questo modo è possibile immagazzinare le tipologie legnose più frequenti, gli spessori più ricorrenti e decidere di lavorare in modo sicuramente più produttivo e flessibile, caricando da un lato, oppure caricando dall’altro quando sono richiesti dei pezzi speciali. La cosa difficile è stata coniugare le due cose: l’impegno è stato quello di andare a integrare tutte queste parti in una macchina nella quale confluisse un’unica parte operativa».

Questa macchina riesce a gestire sia flussi a lotto uno sia flussi di componenti più standard selezionando la propria operatività in base al tipo di flusso di alimentazione…

«Non solo, ma è anche in grado di tenere conto dei vari tipi di legno utilizzati, anche su un unico prodotto: il nostro supervisore è in grado di gestire tutti questi prodotti.

Ci sono altre aggiunte, il prodotto è alimentato dal magazzino, ma abbiamo su richiesta del cliente messo una stazione intermedia, dove andiamo a immagazzinare i pezzi e a forare e a intestare per fare i fori di giunzione in modo che gli elementi quando vengono caricati in macchina hanno già una prelavorazione ancora più produttiva e flessibile. Qui c’è l’altra zona di carico, ma la cosa più interessante è che questa ha un carico e uno scarico: può essere anche uno scarico perché ci sono alcuni pezzi che possono essere scaricati prima – senza interrompere il ciclo – perché magari hanno delle caratteristiche diverse, pezzi speciali che normalmente richiedono più tempo per essere finiti.

Questa macchina è lunga 20,5 metri. Un grande polmone contiene 1500 pezzi che vengono prelevati in automatico con un sistema a ventose. La scorniciatrice precede questo polmone di carico, i pezzi vengono caricati, vengono stoccati nel magazzino.

Tutti i pezzi vengono manipolati con un sistema di carico a ventose e a depressione e vengono stoccati per pile affini nel magazzino che può ricevere qualsiasi tipo di legno in qualsiasi dimensione, sezione e larghezza. Ogni pezzo caricato viene codificato dal supervisore che registra dove viene depositato. Questo perché, contenendo il magazzino 1500 pezzi, più mix si ottiene più vantaggio si ha, ma è indispensabile che la macchina sappia cosa ha caricato, sia che abbia un codice oppure no. Questo magazzino andrà quindi a prelevare quello che serve in base alle richieste della commessa».

E dato che ha già scansito quello che ha stoccato andrà a prelevare quella specifica morfologia di pezzi?

«L’impianto alla fine li mischia e sistema in base alla sua comodità – ci spiega Emanuele Sbarufatti che presidia il centro di lavoro – poi però li andrà a tirare fuori in base a come servono alla macchina. L’operatore, in una macchina classifica la stessa cosa manualmente».

Chiediamo a Emanuele Sbarufatti quando sia stato terminato questo impianto.

«Questo impianto è stato terminato in questi giorni (29 gennaio 2019 ndr) e adesso stiamo testando tutte le configurazioni dei prodotti. Va tenuto presente che in questi giorni abbiamo quattordici prodotti con relative varianti da testare. Working Process fa i test di tutti i prodotti del cliente in sede per ridurre drasticamente i tempi di avviamento impianto».

Il centro di lavoro che abbiamo di fronte è davvero grande e siamo curiosi di sapere che capienza abbia il magazzino utensili.

«Sono 258 posti per utensili ma abbiamo soluzioni ancora più performanti. In fase di montaggio cinque elettromandrini sono in grado di montare un utensile ciascuno e lavorare contemporaneamente o indipendentemente, mascherando i tempi di attezzaggio e cambio utensili, pari a zero».

«Qui abbiamo due assi C e poi abbiamo tre assi tiltanti – aggiunge Paolo Perservati –. Molte operazioni in profilatura vengono effettuate con le teste inclinate, in modo da poter avere benefici in termini di finitura, aspirazione e poi un angolo d’impatto più dolce – rispetto a una testa in verticale – può andare a velocità decisamente superiori, anche questa è una nostra prerogativa».

Assieme agli utensilieri – precisa Emanuele Sbarufatti – si studia la formula migliore per ottimizzare le cicliche di processo e cambio utensile in modo da ridurre ulteriormente i tempi di lavorazione».

Infine, dopo tanto parlarne, l’impianto Rauh lo vediamo in funzione e Paolo Perservati ci illustra tutte le lavorazioni che compie.

«I pezzi arrivati dal magazzino vanno alla stazione di taglio e di intestatura, poi, quando serve, viene effettuata la foratura, in condizioni normali un pezzo via l’altro. I pezzi vengono allineati e poi vengono posizionati dal manipolatore, carichiamo sempre più pezzi possibili sulle pinze di bloccaggio. Con dieci pinze lavoriamo dieci pezzi contemporaneamente.

Il primo ciclo è partito, prima lavora le teste, il profilo esterno poi quello interno, i pezzi lavorano tutti contemporaneamente. Smetteranno quelli e lavoreranno i pezzi in attesa già caricati sul manipolatore, quindi tempi zero di carico e attrezzaggio.

Questo è un chiaro esempio di unione del concetto di linea con quello di centro di lavoro, abbiamo una tecnologia che non è più Working Process e CML, ma sono diventate un tutt’uno. La flessibilità vera è sempre dettata dal processo: parlare di flessibilità sulla macchina dice poco, è scontato che possa fare tutto, è un concetto datato, scontato e acquisito! Mentre la flessibilità sul processo implica di poter gestire commesse in entrata e in uscita con cadenze diverse in modo da dar spazio a processi come la finitura, l’assemblaggio, la ferramenta eccetera».

Sul finire, ci raggiunge anche Massimo Schiavetta che porta alla nostra attenzione il dialogo “tipo” con il cliente, ma anche quello ideale, quello da cui poi scaturisce, di fatto, un ordinativo.

«Innanzitutto, credo sia necessario sapere quali sono le macchine che non c’erano prima, ad esempio, per fare il serramento minimale. Ed è fondamentale interpretare le necessità del cliente: sapere quante finestre produce al giorno e cosa sogna il cliente-produttore. Io credo che vorrebbe creare una finestra che rappresenti realmente una forte innovazione, ma per questo è necessario che qualcuno riesca a portare in pratica questa cosa, cioè la macchina che fa la produzione della finestra.

Bisogna entrare nella visione del cliente, una vera e importante innovazione non può essere portata avanti da una sola figura, tutti devono essere coinvolti: legno, utensili, software, macchina. Qual è l’unico modo per inventare un sistema che renda obsoleto quello che è stato fatto fino a ieri? Vanno creati i presupposti per cui la finestra così com’era concepita prima diventi “inguardabile”. Ecco che anche dal punto di vista del produttore acquisterà senso fare qualcosa di nuovo, e un cliente già attivo troverà vantaggioso fare un nuovo investimento».

Con Paolo Perservati e Massimo Schiavetta ci lasciamo domandoci a vicenda quale variazione di tendenza sia in atto nel minimale. Ne riparleremo, ma a giudicare dai prodotti finiti che vedo installati, emerge un livello di tecnologia tale da rendere necessari impianti continuamente aggiornati e sofisticati.