La flexibilité technologique d’un système Working Process implique un lien avec le concepteur, avec le design et avec l’idée même de fenêtre. Chez Working Process, ils conçoivent des systèmes qui laissent libre cours à la créativité tout en restant liés aux besoins plus concrets de la fenêtre et de ses performances : l’histoire s’est inversée, c’est désormais la machine qui crée la fenêtre, en impliquant tous les acteurs. Nous en parlons avec les protagonistes de cette entreprise qui regarde loin…

«Nous invitons les clients en même temps qu’un test de réception ou la validation par le client de la livraison de l’installation, pour que cela se produise, les conditions contractuelles doivent être respectées au niveau technique : capacité et mix de production, ouvrabilité de tous les produits définis , des quarts de travail quotidiens – nous dit Paolo Perservati en nous souhaitant la bienvenue dans l’entreprise, en tant que directeur commercial et marketing. Si ces conditions sont respectées lors de ce test, le client donne son OK pour la livraison. Si ces conditions ne sont pas remplies, Working Process se charge d’effectuer tous les changements pour arriver à ce résultat, pour nous ce moment s’appelle TWC® Acceptance».

La qualité du processus de production est ainsi mesurée et contrôlée dans toutes ses phases, jusqu’à la livraison !

«C’est le résultat d’un choix précis, d’une philosophie que nous avons appelée TWC® – Technologie Sans Compromis – qui est devenue ce mois-ci une marque déposée. Cette philosophie s’applique à tout ce qui est pensé, conçu et construit dans l’entreprise, nous essayons tous de penser à des solutions sans compromis technologiques. La philosophie TWC® représente notre choix de positionner un produit ou l’ensemble de la gamme de produits au point de référence technologique du marché. Pour arriver à ce résultat, TWC® choisit à tous les points du projet de machine, y compris dans les détails, de ne faire aucun compromis technologique, privilégiant la solution qui apportera des bénéfices dans le temps, plutôt que la logique économique immédiate.

Nos processus de gestion des commandes comprennent une première phase d’analyse avant même l’acquisition de la commande, des comparaisons techniques, etc. Une fois la commande acquise, un chef de projet est désigné qui tire les ficelles de tout et des personnes impliquées dans ce projet, du client à l’outilleur, en passant par l’éditeur de logiciels, jusqu’au concepteur/concepteur de fenêtres. C’est pratiquement un trait d’union entre les auteurs participant à ce projet. Dans le cadre de ce parcours, nous créons diverses réunions de lancement, car nous appliquons également ce concept final d’acceptation à de multiples processus d’analyse et d’étude.

Un exemple pratique pourrait être utile pour mieux comprendre la logique du processus de travail.

«Si l’outilleur étudie une conception pour le produit de fenêtre, celle-ci doit également être validée par l’éditeur de logiciels, par nous, parfois même par le fournisseur de bois, de quincaillerie, de verre et enfin partagée et approuvée par le client. Nous créons toujours ces moments de comparaison pour valider chaque étape du projet global. Cela nous a permis d’arriver, malgré une procédure très exigeante et coûteuse, à la phase finale de réception et de livraison avec un système très complexe, mais avec des temps de démarrage décidément très courts, parfois même sept fois inférieurs aux délais de production conventionnels. composé d’une plante.

C’est un parcours qui traverse toutes les phases, de la commande à l’analyse jusqu’à la phase de livraison, qui illustre un des concepts de la philosophie TWC®, les clients aiment beaucoup ça. »

L’ambition de qualité vous a poussé à concevoir selon la philosophie TWC®, aujourd’hui marque déposée, et cela implique de ne pas regarder la logique économique immédiate : un choix courageux !

« Lorsque nous devons acheter un produit, nous faisons souvent la plus grosse erreur : nous regardons son coût initial. Oubliant que le véritable coût et bénéfice du choix, je ne pourrai le faire qu’à la fin de la vie de mon investissement. Le meilleur choix nous donne un grand avantage chaque jour. Chaque seconde d’utilisation, pendant 10, 15 ans. En plus de donner au client la possibilité de construire des produits impossibles à d’autres, avec une très haute précision et qualité, grâce à la qualité des composants choisis, l’impact du coût annuel d’utilisation sera considérablement réduit.

La philosophie TWC® est un choix clairvoyant. Il met au premier plan le respect du client, dans les conditions idéales et claires pour analyser l’investissement selon une logique économique correcte. Celle de le regarder à la fin de son cycle de vie et non à son début. »

De cette manière, on acquiert non seulement un processus de production, mais aussi un langage défini et transversal qui rend l’ensemble du processus beaucoup plus compréhensible pour tous.

«Je définis cela comme une « entreprise intelligente », à l’italienne. Bien sûr, le Big Data est important et nous en tenons compte depuis un certain temps, tout comme l’intelligence artificielle, mais ils ne garantissent pas des avantages aussi tangibles pour le client. Pour le client, le fait que la livraison arrive à temps, dans le respect des performances et de la qualité et que dans un délai de trente jours elle puisse entrer en production et que la force de vente soit en mesure de commercialiser les nouveaux produits, liée à un investissement certainement important, avec une garantie fois. « Intelligent Business » signifie aller parler à tous ceux qui participent au projet, rationaliser les processus. Nous essayons également d’appliquer des procédures standards, mais dans les limites du raisonnable : nous sommes une petite entreprise et nous ne voulons pas rigidifier le workflow et les flux de pensée. Aujourd’hui, grâce à la philosophie TWC®, nous avons atteint le sommet de l’innovation technologique : grâce à l’implication de toutes les personnes qui travaillent dans Working Process et de tous les partenaires externes, nous avons dépassé les limites conventionnelles des machines.

Nos idées ont été traduites en systèmes véritablement avant-gardistes, capables de refléter nos clients à tous égards. »

Comment ces logiques se matérialisent-elles dans les résultats de l’entreprise ?

« 2018 a été une année fantastique pour nous, pour la première fois nous avons dépassé les vingt millions de commandes, en gardant à l’esprit que l’année précédente nous avions eu onze millions de commandes. Cela signifie une augmentation des ventes de plus de 50% qui entraînera une forte augmentation du chiffre d’affaires. Nous avons 2019 occupé et en termes de créneaux de production nous sommes maintenant en 2020, cette année nous produirons dix-huit systèmes et les autres entreront en production l’année suivante. Nous essayons de comprendre comment entrer également en Chine en communiquant avec les plus grands détaillants chinois et nous avons également mis un drapeau sur le marché canadien, où nous livrerons une usine importante ».

Au fur et à mesure que nous changeons de bureau, nous rencontrons des personnalités importantes directement liées au TWC® adopté par Working Process, la philosophie dont nous avons parlé jusqu’à présent.

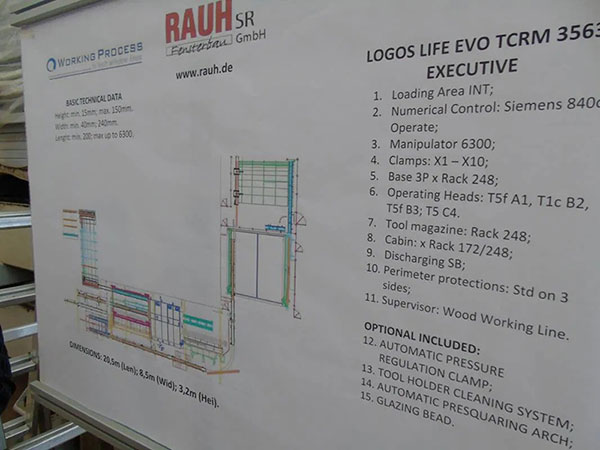

«Samuele Speroni suit le processus de gestion des commandes, dans le cas spécifique celui du client allemand Rauh SR Fensterbau GmbH, qui semble être une tâche quelque peu exigeante et innovante et fait le travail de coordination entre tous les acteurs, un rôle crucial !

Et avec Matteo Ramacci, qui représente la deuxième génération de CML, nous essayons de perpétuer une philosophie Kaizen : en effet, dans ce bureau, vous vous voyez entouré d’une série d’affiches qui, avec leurs concepts visuels simples, représentent le début de la chemin TWC®. Sur les murs, nous avons illustré chaque système avec l’agencement et la fiche technique de la machine, avec les spécifications techniques, les outils, les logiciels, les conditions de vente : il est important que ces choses soient affichées, car lors d’une réunion où tous les responsables n’ont aucune idée de tout ce qui doit être fait, c’est ainsi que la portée de l’engagement est décrite. Nous avons ici une réunion hebdomadaire, où nous mettons continuellement à jour les différentes parties opérationnelles, car il est vrai que chaque activité d’un domaine fonctionnel a toujours un impact sur un autre domaine et donc tout le monde – les représentants de chaque domaine – doit se réunir autour d’une table pour partager les points critiques. Lors de la prochaine réunion, nous décidons quoi faire, qui fait quoi, quand ils le font et quelle amélioration cela apporte. Visibilité prévue d’ici un an. »

On demande à Matteo Ramacci quels sont les passages les plus délicats de son rôle.

«Je m’occupe de coordonner les activités progressives, idéalement je contrôle ce qui va se passer, le planning est attaché à la commande livrée au client et cela implique que les dates de chaque étape planifiée doivent être respectées. La deuxième date la plus importante est celle de la livraison au client. »

Paolo Perservati shows us some systems ready for delivery.

«We are dismantling this plant which we put up for acceptance last week, it goes to the customer Snidex AB in Sweden, a company of the Norwegian Group Dovista A/S, the largest manufacturer of doors and windows in the world capable of producing with over 4000 workers around 6 thousand looms per day, as they have formed a consortium with the ten largest companies in Scandinavia.

This is a machine that we are going to deliver in twenty days and we will go to acceptance, it is Sarl FermenBois, a French customer. This is Menuiserie Zimmermann, another French client. »

Then we find ourselves in front of the system built for Rauh, of which the extent of the very demanding project had been announced to us in the office.

«This one in Rauh is a very, very particular facility. The customer’s explicit request was the following: « I want to work with an unattended machine », which implies that we had to provide an IMML, Intelligence Magazine Multi Level storage warehouse, which can contain 1500 pieces with a loading station; the customer also requested a machine that can load in the traditional way if necessary. In this way it is possible to store the most frequent types of wood, the most recurring thicknesses and decide to work in a more productive and flexible way, loading from one side, or loading from the other when special pieces are required. The difficult thing was to combine the two things: the commitment was to integrate all these parts into a machine in which a single operational part merged. »

This machine can manage both single batch flows and more standard component flows by selecting its operation based on the type of feed flow…

«Not only that, but it is also able to take into account the various types of wood used, even on a single product: our supervisor is able to manage all these products.

There are other additions, the product is fed from the warehouse, but at the customer’s request we have placed an intermediate station, where we store the pieces and drill and make the joint holes so that the elements when loaded into the machine have already an even more productive and flexible pre-processing. Here there is the other loading area, but the most interesting thing is that this has a loading and an unloading: it can also be an unloading because there are some pieces that can be unloaded first – without interrupting the cycle – because perhaps they have of different characteristics, special pieces that normally require more time to be finished.

This machine is 20.5 meters long. A large lung contains 1500 pieces which are automatically removed with a suction cup system. The moulder precedes this loading buffer, the pieces are loaded and stored in the warehouse.

All the pieces are handled with a suction cup and vacuum loading system and are stored in similar piles in the warehouse which can receive any type of wood in any size, section and width. Each loaded piece is coded by the supervisor who records where it is deposited. This is because, since the warehouse contains 1500 pieces, the more mixes you get, the more advantage you have, but it is essential that the machine knows what it has loaded, whether it has a code or not. This warehouse will then collect what is needed based on the order requests. »

Et comme il a déjà scanné ce qu’il a stocké, ira-t-il récupérer cette morphologie spécifique de pièces ?

«En fin de compte, le système les mélange et les dispose selon sa convenance – explique Emanuele Sbarufatti, responsable du poste de travail – mais ensuite il les retire en fonction des besoins de la machine. L’opérateur, dans une machine, classe manuellement la même chose. »

Nous demandons à Emanuele Sbarufatti quand ce système a été terminé.

« Ce système a été achevé récemment (29 janvier 2019) et nous testons actuellement toutes les configurations du produit. Il ne faut pas oublier qu’aujourd’hui, nous avons quatorze produits avec des variantes associées à tester. Working Process teste tous les produits du client sur site pour réduire considérablement les temps de démarrage des usines. »

Le centre d’usinage devant nous est vraiment grand et nous sommes curieux de savoir quelle est la capacité du magasin d’outils.

« Il y a 258 emplacements pour les outils mais nous avons encore plus de solutions performantes. Pendant la phase d’assemblage, cinq électrobroches sont capables de monter chacune un outil et de travailler simultanément ou indépendamment, masquant les temps de réglage et de changement d’outil, égaux à zéro ».

«Ici, nous avons deux axes C et ensuite trois axes d’inclinaison – ajoute Paolo Perservati -. De nombreuses opérations de profilage sont réalisées avec des têtes inclinées, afin de pouvoir avoir des avantages en termes de finition, d’aspiration et ainsi un angle d’impact plus doux – par rapport à une tête verticale – peut aller à des vitesses nettement plus élevées, c’est aussi notre prérogative. »

En collaboration avec les fabricants d’outils – précise Emanuele Sbarufatti – nous étudions la meilleure formule pour optimiser les cycles de processus et de changement d’outils afin de réduire davantage les temps d’usinage ».

Enfin, après de nombreuses discussions, nous voyons l’usine de Rauh en fonctionnement et Paolo Perservati nous montre tous les processus qu’elle réalise.

«Les pièces arrivant de l’entrepôt se dirigent vers la station de découpe et de détourage, puis, lorsque cela est nécessaire, des perçages sont effectués, dans des conditions normales, pièce après pièce. Les pièces sont alignées puis positionnées par le manipulateur, nous chargeons toujours le plus de pièces possible sur la pince de serrage. Avec dix pinces nous travaillons dix pièces en même temps.

Le premier cycle a commencé, travail sur les têtes d’abord, le profil extérieur puis celui intérieur, les pièces travaillent toutes en même temps. Ils arrêteront celles-ci et traiteront les pièces en attente déjà chargées sur le manipulateur, donc zéro temps de chargement et d’outillage.

C’est un exemple clair de l’union du concept de ligne avec celui de centre de travail, nous avons une technologie qui n’est plus Working Process et CML, mais qui en est devenue une. La vraie flexibilité est toujours dictée par le process : parler de flexibilité sur la machine ne dit pas grand chose, il va de soi qu’elle peut tout faire, c’est un concept daté, évident et acquis ! Tandis que la flexibilité des processus signifie être capable de gérer les commandes entrantes et sortantes avec des cadences différentes afin de donner de l’espace aux processus tels que la finition, l’assemblage, la quincaillerie, etc.».

A la fin, Massimo Schiavetta nous rejoint également et attire notre attention sur le dialogue « typique » avec le client, mais aussi sur le dialogue idéal, celui d’où naît effectivement une commande.

«Tout d’abord, je pense qu’il est nécessaire de savoir quelles machines n’existaient pas auparavant, par exemple pour fabriquer un minimum de fenêtres et de portes. Et il est essentiel d’interpréter les besoins du client : savoir combien de fenêtres il produit par jour et de quoi rêve le client-producteur. Je crois qu’il aimerait créer une fenêtre qui représente vraiment une innovation forte, mais pour cela il faut que quelqu’un soit capable de mettre cette chose en pratique, c’est-à-dire la machine qui produit la fenêtre.

Il faut entrer dans la vision du client, une innovation véritable et importante ne peut pas être réalisée par un seul personnage, tout le monde doit être impliqué : bois, outils, logiciels, machine. Quelle est la seule manière d’inventer un système qui rende obsolète ce qui était fait jusqu’à hier ? Il faut créer les conditions pour que la fenêtre telle qu’elle a été conçue auparavant devienne « inregardable ». Ici, même du point de vue du producteur, il sera judicieux de faire quelque chose de nouveau, et un client déjà actif trouvera avantageux de réaliser un nouvel investissement. »

Avec Paolo Perservati et Massimo Schiavetta, nous nous laissons nous demander quel changement de tendance est en cours dans le minimalisme. Nous en reparlerons, mais à en juger par les produits finis que je vois installés, un niveau de technologie émerge qui rend nécessaires des systèmes continuellement mis à jour et sophistiqués.