Dank einer auf einer Sysmac-Plattform konzipierten Anlage war Working Process in der Lage, alle an der Bearbeitung von Fenstern und Türen beteiligten Prozesse in einer einzigen automatisierten Linie zusammenzufassen. Und das unter Einhaltung der erforderlichen Sicherheitsparameter.

Mehr als 16 Jahre Erfahrung in der Entwicklung von Holzbearbeitungsmaschinen haben es Working Process, Eigentümer der Marken CML und WP, ermöglicht, die Bedürfnisse des Marktes für Fenster und Türen kennenzulernen und innovative Lösungen zur Vereinfachung der Prozesse und Senkung der Betriebskosten zu entwickeln. Die Summe der Kompetenzen, die das in Niviano di Rivergaro, wenige Kilometer von Piacenza, ansässige Unternehmen erworben hat, besteht in der neuen Produktionslinie für Fenster- und Türrahmen, die für eine bekannte französische Marke entwickelt wurde. Die Lösung, die sich über eine Gesamtlänge von etwa 120 Metern erstreckt, wurde mit dem Ziel konzipiert, den Automatisierungsgrad zu verbessern, die Stillstandszeiten zu reduzieren und den Einsatz von ungelernten Arbeitskräften zu ermöglichen: Aus einem einfachen Rohholzstab von etwa 6 Metern Länge kann die Maschine in etwa 60 Sekunden fünf komplett bearbeitete Stücke herstellen – d.h. gedreht, gefräst, gebohrt, abgewinkelt, innen und außen profiliert und in allen Details bearbeitet. „Unsere Aufgabe ist es, die Flexibilität in einem bisher eher starren Produktionsbereich zu verbessern“, erklärt Fillippo Schegginetti, Marketingleiter des Unternehmens, „heute können wir dank der Zusammenarbeit mit einem Partner wie Omron mehrere Bearbeitungsvorgänge mit einer einzigen Linie durchführen; in der Praxis können wir aus dem Rohteil ein fertiges Produkt herstellen, das nur noch zusammengebaut und zum Lackieren geschickt werden muss.

Mehr als 200 kontrollierte Achsen, in absoluter Sicherheit

Die neue, von Working Process entwickelte Linie für Fensterrahmen der Marke CML basiert auf einer Reihe von spezialisierten Stationen für einzelne Bearbeitungsvorgänge (Mehrkantdrehen, Bohren, Fräsen, Profilieren), die durch eine Reihe von Automatisierungskomponenten miteinander verbunden sind, darunter Umrichter und Servoantriebe von Omron (V1000, J1000, A1000). „Diese Linie“, erklärt Fillippo Schegginetti, „ist die perfekte Kombination aus den Kompetenzen, die wir im Bereich der flexiblen CNC-gestützten Lösungen erworben haben, und denen, die eher für die Welt der Hochleistungslinien typisch sind. Es handelt sich um eine sehr große Anlage, die ein hohes Maß an Freiheit und Flexibilität bietet“.

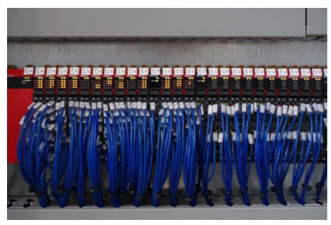

Um die Komplexität zu beherrschen – insgesamt gibt es mehr als 200 gesteuerte Achsen – hat sich Working Process für eine zentrale Maschinensteuerung (Omron NJ) und eine Sicherheitssteuerung NX-SL (3500) entschieden, um die Schutzvorrichtungen, die Vorspannungsleitungen, alle Sicherheitsabschaltungen und die EDM-Prüfkreise zu steuern. Ein zweikanaliger Cross-Check prüft, ob die Sicherheitsvorrichtungen in Betrieb sind und bewertet ihren Aktivierungs- und Deaktivierungsstatus.

Das Auftreten einer Anomalie löst sofort die Sicherung des Bereichs aus und erleichtert dem Bediener das Eingreifen für Wartungs- und Wiederherstellungsarbeiten. Working Process bietet dem Endkunden auch die Möglichkeit, mit bestimmten Teilen der Leitung zu interagieren, während an ihr gearbeitet wird, so dass die Kontinuität des Betriebs auch während der Wartung gewährleistet ist. Die Versorgungsleitungen waren

Aus diesem Grund wurden die Versorgungsleitungen verdoppelt, um die Verwaltung des Werkzeugmagazins unabhängig von der Produktion zu ermöglichen und dem Bediener die Möglichkeit zu geben, in einem geschützten Bereich einzugreifen: „Die Motoren“, betont Andrea Gardella, der Automatisierungsingenieur des Unternehmens, „werden deaktiviert, sobald die Zugangstür geöffnet wird.

Mehr Flexibilität in allen Phasen der Entwicklung

Die Entwicklungsumgebung von Sysmac ermöglicht es, die Vorteile einer vollständig SPS-basierten Logik zu nutzen, einschließlich der Sicherheit. Die Entwicklung der Maschine, vom Konzept bis zur kompletten Linie, hat sich als sehr viel flexibler erwiesen als in der Vergangenheit: Working Process war in der Lage, sich von allen an die elektromechanische Hardware gebundenen Konditionierungen zu befreien und die ursprünglich getroffenen Konstruktionsentscheidungen sogar im Laufe der Arbeiten zu ändern, ohne dass dies Auswirkungen auf die Zeit oder die Kosten hatte. Im Vergleich zur Verwendung von dedizierten Sicherheitsmodulen garantierte die Anwesenheit einer Sicherheits-SPS in der Programmierphase auch ein höheres Maß an Freiheit, insbesondere bei der Verwaltung der Zeitabläufe und der Identifizierung der Zugangsbereiche der Maschine.

Auch die Integration von Drittanbieterlösungen erwies sich als einfacher als jede elektromechanische Lösung. Mit Sysmac Studio war es möglich, Knoten in EtherCAT einzufügen, indem die Sicherheitsein- und -ausgänge ferngesteuert wurden. „Eine Sicherheits-SPS in der Programmierphase zu haben, gibt uns viel Flexibilität“, betont Gardella, „denn sie erlaubt uns, die Logik in jeder Phase der Entwicklung zu ändern; sogar während der Tests, mit anderen Worten, wir können unsere Lösungen prototypisch entwickeln. Bei Anlagen dieser Größe hat eine solche verteilte Logik viele Vorteile, insbesondere im Hinblick auf die Fertigstellungszeiten“. Working Process hat natürlich alle kritischen Aspekte in Bezug auf mögliche Interaktionen zwischen Mensch und Maschine bewertet. „Wir haben versucht, eine Abgrenzung zu definieren, was der Bediener tun kann und was er nicht tun kann, um mit der Maschine zu interagieren, wie seine Sicherheit gewährleistet werden kann, sowohl in Bezug auf Prävention als auch in Bezug auf Kontrolle und Schulung. Bei jeder Interaktion besteht ein möglicher Kontakt zwischen dem Bediener und einem sich bewegenden Organ, also eine potenziell gefährliche Situation. Aus diesem Grund haben wir uns für eine Omron-SPS für das gesamte zentralisierte Sicherheitsmanagement entschieden.

Die Diagnose erfolgt zeitnah

Trotz der großen Anzahl von Stationen bietet die Anlage ein vollständig integriertes Management der Aktivitäten, mit allem, was dies in Bezug auf die Diagnose bedeutet. Die Logik ermöglicht es, den Status aller Komponenten (einschließlich Schutzeinrichtungen, Verriegelungen, Leistungsschütze) auf einem Remote-Terminal anzuzeigen und ihren Zustand in Echtzeit zu kennen. Bei jeder Interaktion mit der Maschine, z. B. beim Öffnen einer Schutzeinrichtung, kann der Bediener die Ereignisse leichter analysieren. Working Process hat die Anzahl der Geräte in jedem Schaltschrank drastisch reduziert, aber vor allem hat es dem Endkunden ermöglicht, die Eingriffszeiten zu reduzieren, da er keine spezialisierten Techniker mehr hinzuziehen muss, um den Schaltplan des Schaltschranks zu analysieren.

Der Beratungsbeitrag des Omron-Sicherheitsdienstes ermöglichte einen korrekten Ansatz bei der Anwendung der Konstruktionsrichtlinien unter Bezugnahme auf die aktuelle Gesetzgebung zur Maschinensicherheit, mit dem Ziel, die richtigen Lösungen für die Erreichung der Sicherheit aller an der Maschine arbeitenden Personen zu realisieren; dies ist auch dank der Professionalität und Vorbereitung der Mitarbeiter des Omron-Sicherheitsdienstes möglich. „Die Arbeit an einer Linie dieses Kalibers hat uns dazu veranlasst, eine wirksame Lösung mit Eigensicherheit zu untersuchen“, fasst Fillippo Schegginetti zusammen. „Früher wurde die Sicherheitsstudie nach der Anlagenplanung durchgeführt, heute können wir sagen, dass die beiden Aspekte Hand in Hand gehen. Der richtige Start mit einem Partner, der die Möglichkeiten und Probleme jedes neuen Projekts kennt, ist der Schlüssel zur Vermeidung all jener kostspieligen Lösungen, mit denen Unternehmen wie das unsere später oft konfrontiert werden.“